Група 05-19

Тема: "Метали і

сплави".

Вуглеце́ва сталь — сталь, що містить вуглець (до 2%) поряд з іншими домішками. На відміну від чистих залізовуглецевих сплавів в ній, крім заліза і вуглецю, є постійні домішки (марганець, кремній, сірка, фосфор, кисень, азот, водень) і домішки випадкові (хром, мідь, нікель тощо).

Термічна обробка полягає у зміні структури металів і сплавів при нагріванні, видержуванні та охолодженні, згідно спеціального режиму, і тим самим, у зміні властивостей останніх. В основі термічної обробки сталей лежить перекристалізація аустеніту при охолодженні. Перекристалізація може відбутися дифузійним або бездифузійним способами. У залежності від переохолодження аустеніт може перетворюватися у різні структури з різними властивостями.

Повний дифузійний розпад аустеніту відбувається при незначному переохолодженні. У даному випадку утворюється пластинчастий перліт (механічна суміш фериту і цементиту вторинного). Якщо переохолодження збільшити до 373-393 0К, пластинки фериту і цементиту встигають вирости тільки до товщини (0,25-0,30 мнм), таку структуру називають сорбітом. Твердість сорбіту вища за твердість перліту.

Коли переохолодження досягає 453-473 0К, ріст пластинок припиняється на товщині 0,1-0,15 мнм, така структура називається трооститом. Твердість трооститу вища від твердості сорбіту.

При значному переохолодженні аустеніту (до 513 0К) дифузійний розпад його стає неможливим, перекристалізація має бездифузійний характер. У такому випадку утворюється перенасичений твердий розчин вуглецю в залізі, який називається мартенситом. Твердість мартенситу вища від твердості трооститу.

Структура перліту є рівноважною, а структури сорбіту, трооститу і мартенситу є не рівноважними.

1. Види термічної обробки

Розрізняють такі види термічної обробки: відпал, нормалізація, загартування і відпуск.

Відпал. Відпалом називають нагрівання до високих температур, видержування і повільне охолодження разом з піччю.

Розрізняють такі види відпалу: рекристалізаційний, дифузійний, на зернистий перліт, ізотермічний, повний і неповний. Відпал підвищує пластичність, зменшує внутрішні напруження, понижує твердість сталей.

Нормалізація. Нормалізацією називають нагрівання до високої температури, видержування і повільне охолодження на повітрі. Нормалізація доводить сталь до дрібнозернистої та однорідної структури. Твердість і міцність сталі після нормалізації вищі, ніж після відпалу.

Загартування сталі. Загартуванням називають нагрівання до високої температури, видержування і швидке охолодження (у воді, мінеральній оливі та інших охолоджувачах). Є такі види загартування: в одному охолоджувачі; перервне; ступінчасте; ізотермічне; поверхневе та ін. Загартування сталей забезпечує підвищення твердості, виникнення внутрішніх напружень і зменшення пластичності. Твердість збільшується у зв'язку з виникненням таких структур: сорбіт, троостит, мартенсит. Практично загартуванню піддається середньо- і високовуглецеві сталі.

Відпуск сталі. Відпуском називають нагрівання до температур нижче 973 0К, видержування і повільне охолодження на повітрі.

Розрізняють три види відпуску: низький (нагрівання до температури 473 0К; середній (573-773 0К); високий (773-973 0К). Після відпуску в деякій мірі зменшується твердість і внутрішні напруження, збільшується пластичність і в'язкість сталей. До цього приводить зміна структур після відпуску. Структура мартенситу сталі переходить відповідно в структуру трооститу і сорбіту. Чим вища температура відпуску, тим менша твердість відпущеної сталі і тим більша її пластичність та в'язкість.

Відпуск, в основному, проводять після загартування для зняття внутрішніх напружень. Низький відпуск застосовують при виготовленні різального інструменту, вимірювального інструменту, цементованих деталей та ін..; середній - при виробництві ковальських штампів, пружин, ресор; високий - для багатьох деталей, що зазнають дії високих напружень (осі автомобілів, шатуни і т.п.).

2. Основи теорії хіміко-термічної обробки

Хіміко-термічною обробкою називають насичення поверхні виробу різними елементами.

Мета хіміко-термічної обробки - надати поверхневому шару стальних деталей підвищеної твердості, зносостійкості, жаростійкості, корозійної стійкості та ін. Для цього нагріті деталі поміщають у середовище, з якого в процесі дифузії у поверхневий шар переходять деякі елементи (вуглець, азот, алюміній, хром, кремній, бор та ін.).

Такі елементи найкраще поглинаються тоді, коли вони виділяються в атомарному стані при розпаді якої-небудь сполуки. Подібний розпад найлегше відбувається у газах, тому їх і намагаються застосовувати для хіміко-термічної обробки сталі. Активізований атом елемента, що виділяється при розпаді, проникає у решітку кристалів сталі і утворює твердий розчин або хімічну сполуку. Найпоширенішими видами хіміко-термічної обробки сталі є: цементація, азотування, ціанування, дифузійна металізація.

Цементацією називається насичення поверхні стального виробу вуглецем. Після загартування такого виробу він стає твердим на поверхні і в'язким у серцевині. Цементації піддають в основному деталі, які працюють на стирання і удар одночасно. Цементація придатна для маловуглецевих сталей. Є два види цементації: цементація твердим карбюризатором і газова цементація.

Азотування - це насичення поверхневого шару виробу азотом, щоб надати йому високої твердості, підвищити зносостійкість та опір агресивним середовищем. Азотують леговану сталь, що містить алюміній, титан, ванадій, вольфрам, молібден або хром. Такі елементи, при взаємодії з азотом, утворюють тверді, стійкі в агресивних середовищах нітриди (TіN і т.п.).

Ціанування - насичення поверхневого шару виробів одночасно вуглецем і азотом. Воно буває рідинне і газове, низькотемпературне (773-9730К), високотемпературне (1073-1123 0К). Ціанування в основному застосовують для обробки інструментів із швидкорізальної сталі, підвищується твердість і корозійна стійкість.

Дифузійна металізація - насичення поверхневого шару виробу різними металами. Найбільш поширені: алютування (насичення алюмінієм); хромування (насичення хромом); нікелювання (насичення нікелем); силіціювання (насичення кремнієм). Дифузійна металізація проводиться для підвищення твердості, корозійної стійкості, жаростійкості.

3. Спосіб хіміко-термічної обробки деталей із металів та сплавів

Спосіб хіміко-термічної обробки деталей із металів та сплавів, який включає їх обробку в парогазовому середовищі з наступним охолодженням до кімнатної температури на повітрі, який відрізняється тим, що обробку проводять перегрітою парою водного розчину 5-8 % алюмохромофосфатної солі при температурі 600±20°С протягом 30-60 хвилин, а охолодження проводять до температури 200°С разом з контейнером, а потім на повітрі. Винахід відноситься до металургії, а саме до зміцнення деталей із металів та сплавів дифузійним насиченням металічної поверхні в твердому стані елементами, які підвищують експлуатаційні властивості матеріалу, та може бути використаний в машинобудуванні, для отримання зносостійких покриттів.

4. Відпал

Відпал - термічна обробка полягає в нагріванні металу до певних температур, витримка і подальшого дуже повільного охолодження разом з піччю. Застосовують для поліпшення обробки металів різанням, зниження твердості, отримання зернистої структури, а також для зняття напружень, усуває частково (або повністю) всякого роду неоднорідності, які були внесені в метал при попередніх операціях (механічна обробка, обробка тиском, лиття, зварювання), покращує структуру сталі.

Відпал першого роду . Це відпал при якому не відбувається фазових перетворень, а якщо вони мають місце, то не роблять впливу на кінцеві результати, передбачені його цільовим призначенням. Розрізняють такі різновиди відпалу першого роду: Гомогенізаціонний і рекрісталлізаціонний.

Гомогенізаціоний - це відпал з тривалою витримкою при температурі вище 950 С (Зазвичай 1100-1200 С) з метою вирівнювання хімічного складу.

Рекрісталлізаціоний - це відпал наклепаної сталі при температурі, що перевищує температуру початку рекристалізації, з метою усунення наклепаного отримання певної величини зерна.

Відпал другого роду. Це відпал, при якому фазові перетворення визначають його цільове призначення. Розрізняють такі види: повний, неповний, дифузійний, ізотермічний, світлий, нормалізований (Нормалізація), сфероідізірующій (на зернистий перліт).

Повний відпал виробляють шляхом нагрівання сталі на 30-50 ° С вище критичної точки, витримкою при цій температурі і повільним охолодженням до 400-500 ° С зі швидкістю 200 ° С на годину вуглецевих сталей, 100 ° С на годину для низьколегованих сталей і 50 ° С на годину для високолегованих сталей. Структура стали після відпалу рівноважна, стійка.

Неповний відпал проводиться шляхом нагрівання сталі до однією з температур, що знаходиться в інтервалі перетворень, витримкою і повільним охолодженням. Неповний відпал застосовують для зниження внутрішніх напружень, зниження твердості і поліпшення оброблюваності різанням.

Дифузійний відпал . Метал нагрівають до температур 1100-1200 Вє С, так як при цьому більш повно протікають дифузійні процеси, необхідні для вирівнювання хімічного складу.

Ізотермічний відпал полягає в наступному: сталь нагрівають, а потім швидко охолоджують (частіше перенесенням в іншу піч) до температури, що знаходиться нижче критичної на 50-100 С. В основному застосовується для легованих сталей. Економічно вигідний, так як тривалість звичайного відпалу (13 - 15) год, а ізотермічного відпалу (4 - 6) год полягає в нагріванні сталі вище критичної температури на 20 - 30 ° С, витримці при цій температурі і повільному охолодженні.

Світлий відпал здійснюється за режимами повного або неповного відпалу із застосуванням захисних атмосфер в печах з частковим вакуумом. Застосовується з метою захисту поверхні металу від окислення і обезуглероживания.

Нормалізація - полягає в нагріванні металу до температури на (30-50) ° С вище критичної точки і наступного охолодження на повітрі. Призначення нормалізації різна залежно від складу сталі. Замість відпалу низьковуглецевих сталі піддають нормалізації. Для середньовуглецевих сталей нормалізацію застосовують замість гарту і високого відпустки. Високовуглецеві стали піддають нормалізації з метою усунення цементітной сітки. Нормалізацію з подальшим високим відпусткою застосовують замість відпалу для виправлення структури легованих сталей. Нормалізація в порівнянні з відпалом - Більш економічна операція, так як не вимагає охолодження разом з піччю.

Загартування - це нагрів до оптимальної температури, витримка і подальше швидке охолодження з метою отримання нерівноважної структури.

У результаті загартування підвищується міцність і твердість і понижується пластичність сталі. Основні параметри при загартування - температура нагріву і швидкість охолодження. Критичною швидкістю гарту називається швидкість охолодження, забезпечує отримання структури - мартенсит або мартенсит і залишковий аустеніт.

У Залежно від форми деталі, марки сталі та необхідного комплексу властивостей застосовують різні способи гарту.

Загартування в одному охолоджувачі. Деталь нагрівають до температури загартування і охолоджують в одному охолоджувачі (вода, масло).

Загартування в двох середовищах (переривчаста гарт) - це гарт при якій деталь охолоджують послідовно в двох середовищах: перше середовище - охолоджуюча рідина (вода), друге - повітря або масло.

Ступеневе гартування. Нагріту до температури гарту деталь охолоджують в розплавлених солях, після витримки в плині часу необхідного для вирівнювання температури по всьому перетину, деталь охолоджують на повітрі, що сприяє зниженню гартівних напруг.

Ізотермічне гартування так само, як і ступінчасте, проводиться у двох охолоджуючих середовищах. Температура гарячої середовища (соляні, селітрові або лужні ванни) різна: вона залежить від хімічного складу сталі, але завжди на (20-100) ° С вище точки мартенситного перетворення для даної сталі. Остаточне охолодження до кімнатної температури проводиться на повітрі.

Ізотермічне гартування широко застосовується для деталей з високолегованих сталей. Після ізотермічного загартування сталь набуває високі міцнісні властивості, тобто поєднання високої в'язкості з міцністю.

Гартування з самоотпуском має широке застосування в інструментальному виробництві. Процес полягає в тому, що деталі витримуються в охолоджуючої середовищі не до повного охолодження, а в певний момент витягуються з неї з метою збереження в серцевині деталі деякої кількості тепла, за рахунок якого здійснюється подальший відпустку.

5. Відпуск сталі

Відпуск сталі є завершальною операцією термічної обробки, формує структуру, а отже, і властивості сталі. Відпустка полягає в нагріванні сталі до різних температур (залежно від виду відпустки, але завжди нижче критичної точки), витримці при цій температурі і охолодженні з різними швидкостями. Призначення відпустки - зняти внутрішні напруження, що виникають у процесі загартування, і отримати необхідну структуру.

Залежно від температури нагріву загартованої деталі розрізняють три види відпустки: високий, середній і низький.

Висока відпустка проводиться при температурах нагрівання вище (350-600)° С, але нижче критичної точки; таку відпустку застосовується для конструкційних сталей.

Середня відпустка проводиться при температурах нагрівання (350 - 500)° С; таку відпустку широко застосовується для пружинного і ресорної сталей.

Низька відпустка проводиться при температурах (150-250)° С. Твердість деталі після гарту майже не змінюється; низький відпустку застосовується для вуглецевих і легованих інструментальних сталей, для яких необхідні висока твердість і зносостійкість.

Контроль відпустки здійснюється за кольорами мінливості, які з'являтимуться на поверхні деталі.

6. Старіння

Старіння - це процес зміни властивостей сплавів без помітної зміни мікроструктури. Відомі два види старіння: термічне і деформаційне.

Термічне старіння протікає в результаті зміни розчинності вуглецю в залізі в залежності від температури.

Якщо зміна твердості, пластичності і міцності протікає при кімнатній температурі, то таке старіння називається природним.

Якщо ж процес протікає при підвищеній температурі, то старіння називається штучним.

Деформаційне (Механічне) старіння протікає після холодної пластичної деформації.

7.Обробка холодом

Новий вид термічної обробки, для підвищення твердості стали шляхом перекладу залишкового аустеніту загартованої сталі в Мартенсом. Це виконується при охолодженні сталі до температури нижньої мартенситної точки.

Методи поверхневого зміцнення

Поверхневим загартуванням називають процес термічної обробки, представляє собою нагрів поверхневого шару сталі до температури вище критичною і наступне охолодження з метою отримання в поверхневому шарі структури мартенситу.

Розрізняють такі види: індукційне гартування; гартування в електроліті, гартування при нагріванні струмом високої частоти (ТВЧ), гартування з газополуменевим нагріванням.

Індукційне гартування засноване на фізичному явищі, сутність якого полягає в тому, що електричний струм високої частоти, проходячи по провіднику, створює навколо нього електромагнітне поле. На поверхні деталі, вміщеній в цьому полі, індукуються вихрові струми, викликаючи нагрівання металу до високих температур. Це забезпечує можливість протікання фазових перетворень.

Залежно від способу нагрівання індукційне гартування підрозділяється на три види:

одночасний нагрів і гартування всієї поверхні (використовується для дрібних деталей);

послідовний нагрів і гартування окремих ділянок (використовується для колінчастих валів і подібних їм деталей);

безперервно-послідовний нагрів і гартування переміщенням (використовується для довгих деталей).

Газополум'яне гартування. Процес газополум'яного гартування полягає у швидкому нагріванні поверхні деталі ацетилено-кисневим, газокисневі або киснево-гасових полум'ям до температури гартування з подальшим охолодженням водою або емульсією.

Загартування в електроліті. Процес загартування в електроліті полягає в наступному: у ванну з електролітом (5-10% розчин кальцинованої солі) опускають гартувати деталь і пропускають струм напругою 220-250 В. У результаті чого відбувається нагрівання деталі до високих температур.

8.Термічна обробка чавуну

Термічну обробку чавунів проводять з метою зняття внутрішніх напружень, що виникають при лиття і викликають з плином часу зміни розмірів і форми виливки, зниження твердості і поліпшення оброблюваності різанням, підвищення механічних властивостей. Чавун піддають відпалу, нормалізації, загартуванню та відпуску, а також деякими видами хіміко-термічної обробки (азотуванню, алітуванню, хромуванню).

Відпал для зняття внутрішніх напружень . Цьому відпалу піддають чавуни при наступних температурах: сірий чавун з пластинчастим графітом (500 - 570) °С; високоміцний чавун з кулястим графітом (550 - 650) ° С; низьколегований чавун (570 - 600) ° С; високолегований чавун (620 - 650) ° С. При цьому відпалі фазових перетворенні не відбувається, а знімаються внутрішньо напруги, підвищується в'язкість, виключається викривлення і утворення тріщин в процесі експлуатації.

Зм'якшуючий відпал (відпал графітізіруючий низькотемпературний ). Проводять для поліпшення оброблюваності різанням і підвищення пластичності. Його здійснюють тривалої витримкою при (680 - 700) ° С або повільним охолодженням виливків при (760 - 700) °С. Для деталей складної конфігурації охолодження повільне, а для деталей простої форми - прискорене.

Відпал графітізіруючий , в результаті якого з білого чавуну отримують ковкий чавун.

Нормалізацію застосовують для збільшення пов'язаного вуглецю, підвищення твердості, міцності і зносостійкості сірого, ковкого і високоміцного чавунів. При нормалізації чавун (виливки) нагрівають вище температур інтервалу перетворення (850 - 950) °С і після витримки охолоджують на повітрі.

Гартуванню піддають сірий, ковкий і високоміцний чавун для підвищення твердості, міцності і зносостійкості. За способом виконання гарт чавуну може бути об'ємною безперервної, ізотермічної та поверхневої.

При об'ємної безперервної загартуванню чавун нагрівають до температури (850 - 950) ° С. Потім витримують для прогріву і повного розчинення вуглецю. Охолодження здійснюють у воді або маслі. Після гарту проводять відпустку при температурі (200 - 600) ° С. В результаті підвищується твердість, міцність і зносостійкість чавуну.

При ізотермічному загартуванню чавун нагрівають так само, як і при об'ємної безперервно ї загартуванню, витримують від 10 до 90 хвилин і охолоджують у розплавленої солі при (200 - 400) °С, і після витримки охолоджують на повітрі.

Поверхневий гарт з нагріванням поверхневого шару киснево-ацетиленовим полум'ям, струмами високої частоти або в електроліті. Температура нагріву (900 - 1000) ° С. Охолодження у воді, маслі або олійною емульсії.

Старіння застосовують для стабілізації розмірів литих чавунних деталей, запобігання викривлення і зняття внутрішніх напруг. Зазвичай старінні проводять після грубої механічної обробки. Розрізняють два види старіння: природне і штучне.

Природне старіння здійснюється на відкритому повітрі або в приміщенні. Вироби після лиття витримуються протягом 6 - 15 місяців.

Штучне старіння здійснюється при підвищених температурах; тривалість - декілька годин. При штучному старінні виливки чавуну завантажують у піч, нагріту до (100 - 200) °С, нагрівають до температури (550 - 570) ° С зі швидкістю (30 - 60) °С в годину, витримую 3 - 5 годин і охолоджують разом з піччю зі швидкістю (20 - 40) ° С в годину до температури (150 - 200) ° С, а потім охолоджують на повітрі.

Хіміко-термічна обробка чавуну

Для підвищення поверхневої твердості і зносостійкості сірі чавуни піддають азотуванню. Найчастіше азотіруют сірі перлітні чавуни, леговані хромом, молібденом, алюмінієм. Температура азотування (550 - 580) ° С, час витримки 30 - 70 годин. Крім азотування, підвищення поверхневої твердості і зносостійкості легованого сірого перлітного чавуну можна досягти газовим і рідинним ціануванням при температурі 570° С. Для підвищення жаростійкості чавунні виливки можна піддавати алітуванню, а для отримання високої корозійної стійкості в кислотах - сіліцірованіе.

Термічна обробка сплавів кольорових металів

Алюмінієві сплави

Алюмінієві сплави піддаються трьом видам термічної обробки: відпалу, загартування і старінню. Основними видами відпалу є: дифузійний, рекрісталлізаціонний і термічно зміцнених сплавів.

Гомогенізацію застосовують для вирівнювання хімічної мікронеоднорідності зерен твердого розчину. Для виконання гомогенізації алюмінієві сплави нагрівають до (450 - 520) ° С і витримують при цих температурах від 4 до 40 годин; після витримки - охолодження разом з піччю або на повітря. У результаті цього структура стає більш однорідною і підвищується пластичність.

Рекрісталлізаціоний відпал для алюмінію і сплавів на його основі застосовують набагато ширше, ніж для сталі. Це пояснюється тим, що такі метали, як алюміній і мідь, а так само багато сплавів на їх основі, не упрочнюються загартуванням і підвищення механічних властивостей може бути досягнуто тільки холодною обробкою тиском, а проміжної операцією при такій обробці є рекрісталлізаціоний відпал. Температура рекристаллизационого відпалу алюмінієвих сплавів (300 - 500) С витримка 0,5 - 2 години.

Відпал термічно зміцнених сплавів застосовують для повного зняття зміцнення, він проводиться при температурах (350 - 450) °С з витримкою 1 - 2 години і подальшим досить повільним охолодженням.

Після гартування міцність сплаву дещо підвищується, а пластичність не змінюється. Після гарту алюмінієві сплави піддають старінню , при якому відбувається розпад пересиченого твердого розчину.

Деформуємі алюмінієві сплави

У загартованому стані дуралюміни пластичні і легко деформуються. Після гартування і природного або штучного старіння міцність дуралюмина різко підвищується.

Ливарні алюмінієві сплави

Для ливарних алюмінієвих сплавів використовують різні види термічної обробки залежно від хімічного складу. Для зміцнення ливарні алюмінієві сплави піддають гартуванню з отриманням пересичені твердого розчину і штучному старінню, а також тільки загартуванню без старіння з отриманням в загартованому стані стійкої твердого розчину.

Магнієві сплави

Магнієві сплави, так само як і алюмінієві, піддають відпалу, загартування і старіння. Для вирівнювання хімічної мікронеоднорідност і зерен твердого розчину шляхом дифузії зливки магнієвих сплавів піддають гомогенізації при температурах (350 - 400) °С з витримкою 18 - 24 години. Напівфабрикати деформівних магнієвих сплавів піддають рекрісталлізаціонний відпал при температурі 350° С, а також при низьких температурах (150 - 250) ° С відпалу для зняття залишкових напруг.

Магнієві сплави піддають загартуванню , або загартуванню і штучного старінню . При температурі 20°С у загартованих магнієвих сплавах ніяких змін не відбувається, тобто вони не схильні до природного старіння.

Мідь і мідні сплави

Термічна обробка міді. Деформування міді супроводжується підвищенням її міцності і пониженням пластичності. Для підвищення пластичності мідь піддають рекрісталлізаціоному відпалу при (500 - 600) ° С, в результаті якого пластичність різко підвищується, а міцність знижується.

Термічна обробка латуней . Вони піддаються тільки рекрісталлізаціоному відпалу при (600 - 700) ° С (для зняття наклепу). Охолоджують латунь при відпалі на повітрі або для прискорення охолодження і кращого відділення загартовують у воді. Для латунних деталей, що мають після деформації залишкові напруги, в умовах вологої атмосфери характерне явище мимовільного розтріскування. Щоб цього уникнути латунні деталі піддають низькотемпературного відпалу при (200 - 300) °С, в результаті чого залишкові напруги знімаються, а наклеп залишається. Низькотемпературного відпалу особливо необхідно піддавати алюмінієві латуні, які схильні до мимовільного розтріскування.

Термічна обробка бронз . Для вирівнювання хімічного складу бронзи піддають гомогенізації при (700 - 750) °С з наступним швидким охолодженням. Для зняття внутрішніх напружень виливки віджигають при 550° С. Для відновлення пластичності між операціями холодної обробки тиском піддають рекрісталлізаціоний відпал при (600 - 700) ° С.

Алюмінієві бронзи з вмістом алюмінію від 8 до 11%, які відчувають при нагріві і охолодженні фазову перекристалізації, можуть піддаватися загартуванню. У результаті загартування підвищується міцність і твердість, але знижується пластичність. Після гарту слід відпустку при (400 - 650) °С залежно про необхідних властивостей. Також піддають гомогенізації, а деформуються напівфабрикати - рекрісталлізаціоний відпал при (650 - 800) °С.

Титанові сплави

Титанові сплави піддають рекрісталлізаціоний відпал і відпал з фазовою перекристаллізацією, а також зміцненню термічною обробкою - загартуванням і старінням. Для підвищення зносостійкості і задіростойкості титанові сплави піддають азотуванню, цементації або окислення.

Рекрісталлізаціоний відпал застосовують для титану і сплавів для зняття наклепу після холодної обробки тиском. Температура рекристаллизационого відпалу (520 - 850) ° С залежно від хімічного складу сплаву і виду напівфабрикату.

Відпал з фазової перекристалізації застосовують з метою зниження твердості, підвищення пластичності, подрібнення зерна, усунення структурної неоднорідності. Застосовують простий, ізотермічний і подвійний відпал; температура нагрівання при відпалі (750 - 950) ° С залежно від сплаву.

При ізотермічному відпалі після витримки при температурі відпалу деталі охолоджують до (500 - 650) ° С (Залежно від сплаву) в тій же печі йди переносять в іншу піч і витримують певний час, і охолоджують на повітрі. При ізотермічному відпалі скорочується тривалість відпалу, а пластичність виходить більш високою.

При подвійному відпалі деталі нагрівають до температури відпалу, витримують і охолоджують на повітрі. Потім повторно нагріваю до (500 - 650) °С, витримують і охолоджують на повітрі. Подвійний відпал порівняно з ізотермічним підвищує межу міцності при незначному зниженні пластичності і скорочує тривалість обробки.

З усіх видів хіміко-термічної обробки титанових сплавів найбільше поширення отримало азотування, виконуються в середовищі азоту або в суміші азоту та аргону при температурах (850 - 950) °С протягом 10 - 50 годин. Деталі з титанових сплавів після азотування володіють хорошими антифрикційними властивостями.

У машинах використовують не тільки підшипники кочення, але і ковзання. Оскільки вкладиші підшипників ковзання безпосередньо стикаються з валами, вони повинні бути досить пластичними і досить твердими, мати малий коефіцієнт тертя, бути мікропористими і мати невисоку температуру плавлення. Сплави, що відповідають переліченим вимогам, називають антифрикційними.

Антифрикційні сплави мають пластичну основу, в якій рівномірно розташовані більш тверді частинки.

Антифрикційні матеріали поділяють на такі групи:

- білі антифрикційні сплави на основі олова, свинцю і алюмінію;

- сплави на основі міді;

- чавуни сірі, модифіковані та ковкі;

- металокерамічні пористі матеріали;

- пластмаси.

1.6.1. Бабіти.

1.6.2. Алюмінієві антифрикційні сплави.

1.6.3. Антифрикційні матеріали на основі міді.

У промисловості використовують олов’янисті та свинцеві бабіти.

В олов’янистому бабіті пластичною основою є твердий розчин - сурми і міді в олові, а твердими частинами - сполуки - SnSb і Cu3Sn. Бабіти маркуються, наприклад, Б83 (буква Б свідчить, що це бабіт, число 83 вміст олова в %).

У свинцевих бабітах з сурмою, наприклад, Б16, тверді частинки утворюють кристали сполук SnSb іCи3Sn, розташовані в м'якій основі - розчині сурми і олова у свинці.

Бабіти використовують для виготовлення вкладишів тракторних і автомобільних двигунів.

Сплави алюмінію порівняно з бабітами мають меншу щільність, більшу міцність і дешевші. Недоліком є значна різниця в коефіцієнті розширення алюмінієвих сплавів і сталі. Найбільш поширений алюмінієво-мідний сплав алькусин (7,5-9,5 % Сu, 1,5-2,5 % Sі, решта – алюміній), в якому м'яка основа - твердий розчин кремнію і міді в алюмінії, а тверді частини - сполуки СuАl2. Цей сплав використовують як замінник бабіту марки Б16.

Олов'яні бронзи з 8 % Sn і більше застосовують як підшипникові. За структурою вони є основною масою твердого розчину олова в міді (м'яка фаза) і тверді частинки сполуки Сu3Sn.

Олов'яниста бронза марки БрОФ 10-1, що містить 0,8 - 1,2 % фосфору, до 10 % Sn - прекрасний антифрикційний матеріал.

Як антифрикційний матеріал використовують також олов'янисто-свинцеві бронзи (БрОС 8-12 і т.п.).

В автотракторній промисловості поширені пористі самозмащувальні підшипники з порошкових сплавів.

Вимоги до антифрикційних матеріалів

Антифрикційні матеріали призначені для виготовлення підшипників (опір) ковзання, що широко застосовуються в сучасних машинах і приладах завдяки стійкості до вібрацій, безшумності роботи, невеликим габаритам. Основними властивостями антифрикційних матеріалів варто вважати антифрикційність і опір втомленості.

Антифрикційність – це здатність матеріалу забезпечувати низький коефіцієнт ковзання, незначні втрати на тертя і малу швидкість зношування сполучених деталей. Крім того, кожен матеріал у конкретних умовах роботи має бути, наприклад, стійким проти окиснювання за підвищених температур, мати високий опір корозії під час роботи в агресивних середовищах і т. ін. Ці матеріали мають працювати в широкому діапазоні швидкостей ковзання (від 0,001 до 100 м/с і більше), навантажень (від 1 м до 25 МПа і більше), температур до 100°С і більше. Наведені відомості не дають змоги створити універсальний антифрикційний матеріал, здатний працювати у вузлах тертя різного призначення. Тож постає потреба в розробленні різноманітних матеріалів тертя для конкретних заданих умов роботи. На тепер налічується безліч вузлів тертя, у яких застосовуються антифрикційні матеріали – циліндричні й кулькові підшипники, підп’ятники, вкладиші, напрямні, що ковзають, струмознімачі, торцеві й бічні ущільнення, шарнірні пристрої, поршневі кільця та ін. Антифрикційні матеріали працюють у найрізноманітніших умовах, а саме: за граничного тертя, у вакуумі, тертя без змащення, еластогідродинамічного тертя, за підвищених температур, високих швидкостей, великих навантажень, у різних агресивних середовищах (воді, кислотах, лугах, розплавлених металах, розпечених газах), інертних газах та ін.

Основні вимоги до антифрикційних матеріалів такі:

• висока зносостійкість;

• низькі значення коефіцієнта тертя;

• оптимальна поверхнева й об’ємна міцність;

• припрацьовуваність;

• достатня в’язкість для унеможливлення крихкого руйнування;

• висока втомна міцність;

• здатність протистояти схоплюванню;

• достатня теплопровідність й оптимальні значення коефіцієнта теплового розширення;

• наявність у матеріалі запасу твердого або рідкого мастила;

• технологічність виготовлення;

• економічність. Крім цих вимог до матеріалів конкретного призначення, що працюють у специфічних умовах, потрібні спеціальні властивості. Наприклад, об’ємна міцність у матеріалах для важконавантажувальних вузлів тертя має бути досить високою, а матеріали для роботи в разі підвищених температур повинні мати стійкість проти окиснення.

2. В яких середовищах протікає хімічна корозія?

3. Чи можлива хімічна корозія в нафтопродуктах? Відповідь обґрунтуйте.

4. Опишіть процеси за якими відбувається хімічна корозія.

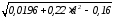

5. Як оцінюється об’ємний показник швидкості корозії?

6. Як визначають масовий показник швидкості корозії?

7. Як розраховують глибинний показник швидкості корозії?

8. Як розраховують механічний показник корозії?

9. Як визначити омічний показник корозії?

10. Які висновки можна зробити за показниками хімічної корозії?

Перевага використання грунтовки по іржі«Новбытхим»

Целюлозні автоемалі

Акрилова автоемаль

Який вибрати лак для фарбування автомобіля?

Перламутровий лак

Порошкова фарби для фарбування автомобіля

Порошкова фарба

Який автоэмалью фарбувати по іржі?

Фарби по іржі

Фарби на водній основі

1 Особливості сучасних антикорозійних складів

3 Тонкощі захисту від іржі елементів авто

4 Невеликий огляд популярних фарб по металу

Класифікація лакофарб по металу

Вибір Антикорозійних фарб

Як зафарбувати іржу на машині самостійно: фарба і методи

Де виникає проблема

Фарба по іржі Спецназ: універсальна грунтовка-емаль, відгуки

Вибір фарби

Думка споживачів

Склад фарби і її модифікації

У власників досить підтриманих автомобілів рано чи пізно виникає бажання навести, хоча б частково, кузов свого авто в порядок. Якщо брати до уваги шпаклівку і інші кузовні роботи, що вимагають втручання професіонала з автосервісу, то потрібно бути готовим викласти чималу суму. Оплата за виконану роботу буде високою, адже ремонт автомобільних кузовів завжди був дорогим.

У власників досить підтриманих автомобілів рано чи пізно виникає бажання навести, хоча б частково, кузов свого авто в порядок. Якщо брати до уваги шпаклівку і інші кузовні роботи, що вимагають втручання професіонала з автосервісу, то потрібно бути готовим викласти чималу суму. Оплата за виконану роботу буде високою, адже ремонт автомобільних кузовів завжди був дорогим.

Для ізоляції електричних машин і апаратів широко застосовують різні волокнисті матеріали рослинного походження (папір, картон, бавовняні і шовкові волокна, тканини і стрічки), а також деякі синтетичні текстильні матеріали, одержувані хімічною переробкою окремих речовин: штучний шовк, синтетичні волокна (капрон, нейлон), матеріали з полістиролу, поліхлорвінілу, поліамідні і триацетатні плівки. Органічні волокнисті ізоляційні матеріали відрізняються невисокою нагревостойкостью. і в природному вигляді без спеціальної обробки відносяться до класу Y. Їх недолік - висока гігроскопічність. Між їх волокнами і нитками залишаються повітряні проміжки (пори), легко поглинають вологу.

Папір і картон - листові матеріали коротко-волокнистої будови, що складаються з целюлози. Папір виготовляють з подрібненого бавовняного ганчір'я і волокон деревини, які піддають спеціальній хімічній обробці. Всі сорти паперу мають гарні ізоляційні властивості, однак в електромашинобудуванні застосовують тільки такі спеціальні сорти: кабельну (товщиною 0,08-0,17 мм), телефонний (0,05 мм), конденсаторну (7-30 мк), обклеювальну (0, 33 мм), просочувальну (0,12 мм), намотувальні (0,05-0,07 мм) і мікастрічкових (20 мк).

Зазначені сорти паперу використовують для ізоляції обмотувальних проводів і кабелів різного типу, виготовлення конденсаторів, обклеювання листів електротехнічної сталі, а також для виготовлення Мікаленти (див. Нижче) і різних шаруватих пластичних матеріалів (листового і фасонного гетинакса, бакелітових трубок та ін.).

Картон виготовляють з того ж сировини, що і папір, але він має значно більшу товщину. У електромашинобудуванні застосовують такі сорти картону: електрокартон, фібру і літероід.

Пластичні маси -це матеріали, здатні в прес-формах під дією зовнішнього тиску приймати необхідний вид. Велика частина ізоляційних пластмас (наприклад, з органічними сполучними) вимагають також підвищеної температури. До переваг їх, в першу чергу, відноситься висока економічність.

Пластмаси, використовувані в електротехніці, - це найчастіше ізоляційні матеріали, що складаються з двох основних складових: пов'язує і наповнювача. До перших відносяться смоли, бітуми, цемент і ін. До других - порошкоподібні матеріали (деревна або кам'яне борошно), волокнисті (бавовняну, азбестове або скляне волокно і ін.), А також листові вироби (папір, текстиль і т. П.) .

Наповнювач в основному покращує механічні характеристики ізоляції, але знижує електричні, до того ж підвищує гігроскопічність. Ось чому для пластмас, від яких потрібні високі електроізоляційні властивості, нерідко від наповнювачів відмовляються, хоча вони значно їх здешевлюють. В пластмаси вводяться ще пластифікатори (для підвищення гнучкості) і барвники (для отримання потрібного зовнішнього вигляду).

Електричні і механічні характеристики, а також нагреостойкость пластмас залежать від сполучного і від наповнювача. EПР в середньому становить 3,0-40 МВ / м (при 20 ° С), нагревостойкость коливається від А до Н.

Промисловістю пластмасові вироби випускаються у вигляді заготовок і готових фасонних деталей часто складної конфігурації.

Область застосування пластмас дуже велика: від корпусів побутових електроприладів до ізоляційних деталей складної конфігурації для електричних машин і апаратів.

Слюда є основою великої групи електроізоляційних виробів. Головне достоїнство слюди - висока термостійкість поряд з досить високими електроізоляційними характеристиками. Слюда є природним мінералом складного складу. В електротехніці використовують два види слюди: мусковіт КАl2 (АlSi3О10) (ОН) 2 і флогопит КMg3 (АlSi3О10 (ОН) 2. Високі електроізоляційні характеристики слюди зобов'язані її незвичайного будовою, а саме - шаруватості. Слюдяні пластинки можна розщеплювати на плоскі пластинки аж до субмікронних розмірів. Руйнують напруги при відриві одного шару від іншого шару складають приблизно 0.1 МПа, тоді як при розтягуванні вздовж шару - 200-300 МПа. З інших властивостей слюди відзначимо невисокий tgd, менш ніж 10-2; високий питомий опір, більш 1012 Ом · м; досить високу електричну міцність, більш 100 кВ / мм; термостійкість, температура плавлення понад 1200 ° С.

Слюда використовується в якості електричної ізоляції, як у вигляді щипана тонких пластинок, в. т. ч. склеєних між собою (міканіти), так і у вигляді слюдяних паперів, в. т. ч. просочених різними сполучними (слюдиніту або слюдопласт). Слюдяная папір виробляється за технологією, близькою до технології звичайного паперу. Слюду роздрібнюють, готують пульпу, на машинах з виробництва паперу розгортають аркуші паперу.

Електроізоляційна кераміка являє собою матеріал, що отримується з формувальної маси заданого хімічного складу з мінералів і оксидів металів. Будь-яка кераміка, в тому числі і електроізоляційна, - матеріал багатофазних, що складається з кристалічної, аморфної і газової фаз. Її властивості залежать від хімічного і фазового складів, макро- і мікроструктури і від технологічних прийомів виготовлення./1/ В електричної та радіоелектронної промисловості керамічна технологія широко застосовується для виготовлення діелектричних, напівпровідникових, п'єзоелектричних, магнітних, металокерамічних і інших виробів. В даний час, особливо з проникненням в побут електронної техніки, з електроізоляційної кераміки виготовляються десятки тисяч найменувань виробів масою від десятих часток грама до сотень кілограмів і розмірами від декількох міліметрів до декількох метрів. У ряді випадків вироби з кераміки, головним чином з електрофарфору, покриваються глазур'ю, що зменшує можливість забруднення, покращує електричні і механічні властивості, а також зовнішній вигляд виробу./14/ Електрофарфор є основним керамічним матеріалом, використовуваним у виробництві широкого асортименту низьковольтних і високовольтних ізоляторів та інших ізоляційних елементів з робочою напругою до 1150 кВ змінного і до 1500 кВ постійного струму.

У відкритих прес-формах залишок прес-матеріалу витискується, а в закритих — товщина виробу 2 залежить від кількості матеріалу, завантаженого в порожнину прес-форми.

У відкритих прес-формах залишок прес-матеріалу витискується, а в закритих — товщина виробу 2 залежить від кількості матеріалу, завантаженого в порожнину прес-форми.

Прес-порошок з бункера 1 (рис., б) надходить у циліндр 2> який охолоджується водою 6, що не дає полімеру змоги прилипнути до стінок шнека З та циліндра. Шнек переміщує прес-порошок у вихідну зону 5 циліндра, яка має електрообігрів. Нагрітий полімер продавлюється крізь вихідні отвори і потрапляє до мундштука 4 з отвором потрібного профілю і розміру.

Прес-порошок з бункера 1 (рис., б) надходить у циліндр 2> який охолоджується водою 6, що не дає полімеру змоги прилипнути до стінок шнека З та циліндра. Шнек переміщує прес-порошок у вихідну зону 5 циліндра, яка має електрообігрів. Нагрітий полімер продавлюється крізь вихідні отвори і потрапляє до мундштука 4 з отвором потрібного профілю і розміру.

Чавун, його особливості, механічні, технологічні властивості, галузь застосування

Чавун — це сплав заліза з вуглецем (з вмістом від 2,14 до 6,67 % С).

У машинобудуванні застосовують чавуни, які містять від 2,14 до 4,5 % вуглецю.

Чавун порівняно з вуглецевою сталлю характеризується кращими ливарними і гіршими пластичними властивостями.

Механічні властивості чавуну залежать від двох чинників: кількості, розміру, форми і розподілу графітових вкраплень; структури металевої основи.

Перший чинник має вирішальне значення, оскільки графітові вкраплення, розміщуючись у чавуні і утворюючи ніби надрізи в металевій основі, ослаблюють Його міцність (особливо при великих вкрапленнях). При дрібних графітових вкрапленнях чавун має високі механічні властивості.

Характер і ступінь графітизації зумовлюється швидкістю тверднення і охолодження чавуну. Чим повільніше відбувається процес тверднення й охолодження, тим краще розкладається карбід заліза, тим більше виділяється графіту.

Другим чинником впливу на міцність чавуну є структура його металевої основи.

Нормальна структура сірого чавуну (без добавляння легувальних елементів і без термообробки) є феритною чи перлітною, а проміжна між ними — феритно-перлітною металевою основою.

Найбільш бажана металева основа чавуну — перліт із вмістом 0,8 % зв'язуючого вуглецю Fe3C. Чавуни з феритною і феритно-перлітною основою мають знижену міцність, порівнюючи з перлітним чавуном, але вони характеризуються підвищеною в'язкістю, оскільки в них менше або зовсім немає зв'язуючого вуглецю.

Щоб підвищити механічні властивості чавуну, перед розливанням у форми в рідкий чавун додають модифікатор у вигляді розмеленого силікокальцію чи феросиліцію в кількості 0,1...0,4 % від маси чавуну. Модифікатори розкиснюють чавун, утворюють силікатні вкраплення, які є центрами графітизації і гальмують ріст зерен графіту. Це дає змогу одержувати високоміцний чавун з кулястим графітом.

Вплив домішок на структуру і властивості чавуну

Види чавунів, їх маркування і застосування

Ковкий чавун — умовна назва, оскільки його не кують. Цей чавун одержують з білого чавуну термічною обробкою (спеціальним відпалюванням — томлінням).

Жаростійкі чавуни.

Вуглець визначає структуру і властивості чавуну. В чавуні він може бути в структурі цементиту або графіту. Графіт у чавуні має пластинчасту, кулясту і пластівцеву форму.

Виділення вуглецю у вигляді графіту надає чавуну кращих ливарних властивостей.

Манган збільшує крихкість чавуну, поліпшує рідкотекучість. Він сприяє відбілюванню чавуну, тобто утворенню хімічної сполуки Fe3C (цементиту). У чавунах міститься 0,5... 1,0 % мангану.

Силіцій сприяє графітизації чавуну, тобто утворенню сірого чавуну. Він утворює із залізом хімічні сполуки (FeSi, Fe3Si2, які називають силіцидами. Силіциди переходять у твердий розчин із залізом, знижують розчинність вуглецю в залізі, сприяють розпаду цементиту з виділенням графіту.

Графітизувальні дії силіцію практично обмежуються 3,5 % його вмісту в чавуні. Змінюючи вміст силіцію в чавуні, можна регулювати в ньому співвідношення між зв'язуючим вуглецем і графітом. Чим більше силіцію, тим більше виділення графіту, а отже, тим менша міцність такого чавуну, нижча твердість — краще обробляється.

Силіцій сприяє деякому зниженню температури плавлення, покращує рідкотекучість.

Сірка є шкідливою домішкою. Вона сприяє відбілюванню чавуну; значно знижує його рідкотекучість та зумовлює крихкість і схильність до утворювання тріщин. Тому вміст сірки обмежується 0,08...0,12 %. Наявність сірки в чавуні затримує розпад цементиту, збільшує усадку, зумовлюючи таким чином утворення структури білого чавуну. При цьому в чавуні з'являються тверді плями, що погіршує його обробку різанням і механічні властивості.

Фосфор у невеликій кількості є корисною домішкою. Він майже не впливає на структуру чавуну, оскільки не прискорює і не сповільнює графітоутворення. Від наявності фосфору в твердому розчині твердість чавуну підвищується, а в'язкість значно знижується, що спричинює погіршення механічних властивостей чавуну. Фосфор поліпшує ливарні властивості: знижує температуру плавлення, збільшує рідкотекучість і сприяє якісному заповненню форми. Тому для лиття тонкостінних виробів беруть чавун із підвищеним вмістом фосфору (1,0... 1,25 %), а для звичайного лиття — 0,1...0,9 % Р.

Залежно від хімічного складу і структури чавуни бувають: білі, сірі, ковкі, високоміцні і спеціальні.

Білий чавун має обмежене застосування через високу твердість і крихкість. У білому чавуні майже весь вуглець перебуває у хімічно зв'язаному стані — у вигляді цементиту Fe3C. Білий чавун дуже твердий, він майже не піддається обробці різанням і в машинобудуванні сільськогосподарської техніки не застосовується, його використовують для виробництва сталі, ковкого чавуну, тому називають Переробним.

Сірий чавун широко застосовують у машинобудуванні завдяки його високим ливарним, антифрикційним властивостям, задовільній обробці різанням, зносостійкості. Проте для нього характерні невисоке значення границі міцності при розтягуванні, дуже низька пластичність.

Границя його міцності при розтягуванні σΒ= 120...380 МПа, твердість 145...270 НВ, відносне видовження δ = 0,2...0,8 %.

Механічні властивості чавунів характеризуються їх структурою й умовами (у визначенні не тільки хімічного складу). Стандарти регламентують не хімічний склад чавунів, а їхні властивості, які й позначають у марках чавунів. Наприклад, марка СЧ 20 позначає сірий чавун з границею міцності при розтягуванні σв = 200 МПа. В машинобудуванні застосовують марки сірих чавунів СЧ 10...СЧ 45 (остання цифри «0» або «5»).

Сірі чавуни містять постійні домішки в такій кількості: 3,0...3,5 % вуглецю, 1,5...3,0 % силіцію, майже 0,8 % мангану, до 0,12 % сірки і 0,3...0,9% фосфору.

У сірих чавунах вуглець частково або повністю перебуває у вільному стані у формі пластинчастого графіту. За цього в зломі має сірий колір. Інколи в структурі чавуну крім графіту утримується ледебурит. Такий сіро-білий чавун називають Половинчастим. Основні його властивості: висока твердість, крихкість і низька міцність.

Отже, змінюючи вміст і співвідношення постійних домішок, можна в певних межах змінювати структуру чавуну і його властивості.

Залежно від розпаду цементиту одержують основи сірих чавунів, які складаються: з фериту, їх називають Феритними Чавунами; з фериту і перліту — Феритно-перлітними; З перліту — Перлітними. Найміцнішими вважають перлітні чавуни.

Рис. 2.25. Мікроструктура сірих чавунів: α — феритний; 6 — феритно-перлітнни; В — перлітний

Сірий чавун широко застосовують в автотракторному і сільськогосподарському машинобудуванні для виробництва деталей методом лиття. З нього виготовляють станини металорізальних верстатів, блоки і гільзи автомобільних і тракторних двигунів.

Щоб вибрати марку чавуну для конкретної деталі, потрібно обумовити, в яких умовах працює ця деталь і порівняти технологічні та механічні властивості вибраної марки для забезпечення технічних умов роботи деталі в механізмі.

У довідниках, каталогах та іншій літературі наводять перелік чавунів (інших марок сплавів) для конкретних деталей. Наприклад, феритний сірий чавун марки СЧ 10 призначений для виготовлення слабко - і середньонавантажених деталей: кришок, фланців, маховиків, дисків зчеплення та ін. Феритно-перлітний чавун марки СЧ 20 застосовують для деталей, які працюють при підвищених статичних, динамічних навантаженнях: блоки, поршні та головки циліндрів. Перлітні сірі (модифіковані) чавуни СЧ ЗО, СЧ 40 мають високі механічні властивості. їх використовують для виготовлення гільз циліндрів, розподільних валів та ін.

Ковкий чавун має графітні вкраплення пластівчастої форми (рис.). Він міцніший і пластичніший від звичайного сірого чавуну, має вищу в'язкість.

Щоб отримати ковкий чавун використовують білі чавуни (приблизно) такого складу: 2,5...3,2% вуглецю, 0,6...0,9 силіцію, 0,3...0,4 мангану, 0,1...0,2 фосфору і не більш як 0,06...ОДО % Сірки.

До структури білого чавуну входять перліт, ледебурит і цементит. Під час томління цементит, що є в чавуні, розпадається на ферит і графіт або на перліт і графіт: у першому випадку чавун буде феритним, а в другому — перлітним. Залежно від ступеня графітизації ковкий чавун може бути і феритно-перлітним. Різного ступеня графітизації досягають зміною умов відпалювання. Відмінність структур чавунів зумовлює і відмінність їхніх властивостей. Наприклад, феритний ковкий чавун порівняно з перлітним має меншу твердість і більшу пластичність.

Для одержання ковкого чавуну білий чавун нагрівають до 950... 1000 °С і після тривалого витримування охолоджують з малою швидкістю до кімнатної температури.

Щоб отримати ковкий феритний чавун, застосовують двостадійне відпалювання: першу стадію графітизації проводять за температури близько 1000 °С, тривалістю 30...40 год, другу стадію — при 740 °С, тривалістю 20...ЗО год.

Ковкий чавун має такий склад: 2,2...3,0% вуглецю; 0,7...L5 % силіцію; 0,2...0,6 % мангану; до 0,2 % фосфору і до 0,1 % сірки. Його виплавляють в електропечах. Злом чавуну, структурою якого є ферит і графіт, буде темним.

Рис. Мікроструктура ковких чавунів: а — феритний; б — феритно-перлітний; в — перлітний

Ковкий чавун маркують літерами КЧ і цифрами, дві перші з яких позначають границю міцності при розтягуванні, а останні — відносне видовження. Наприклад, марка КЧ 30-6 означає: КЧ — ковкий чавун; 30 — границя міцності при розтягуванні (σв = 300 МП а) і 6 — відносне видовження (δ = 6 %).

Ковкий чавун широко використовують в сільськогосподарському машинобудуванні для виготовлення деталей, які в процесі роботи витримують ударні навантаження (зубчасті колеса, шестерні, ланки ланцюгів, зірочки, пальці різального апарата зернозбирального комбайна та ін.), деталей сівалок, зерноочисних машин, механізації тваринництва (корпуси водопровідних вентилів, кранів та ін.)

Високоміцний чавун. Міцність чавуну залежить від кількості і форми вкраплення графіту. Додавання в рідкий сірий чавун 0,5 %

Магнію від маси чавуну сприяє утворенню дрібнозернистої структури. При цьому утворюються часточки графіту кулястої форми (рис. ), яка унеможливлює наявність гострих надрізів усередині металевої основи. Тому міцність, пластичність і в'язкість чавуну значно підвищуються.

Високоміцний чавун (як і сірий) поділяють на марки залежно від механічних властивостей, причому основним показником є границя міцності при розтягуванні. Механічні властивості залежать від структури металевої основи, яка може бути перлітною, феритно-перлітною і феритною. Ліпшою є структура, яка складається з перліту і графіту кулястої форми, обмежених невеликими (білими) кільцями фериту.

Маркується високоміцний чавун літерами ВЧ (високоміцний чавун) і цифрами, дві перші з яких показують границю міцності при розтягуванні, а останні — відносне видовження. Наприклад, марка ВЧ 800-2 означає, що чавун цієї марки має σ„ = 800 МПа, δ«2%.

Високоміцні чавуни є замінником литої і штампованої сталі. Тому з такого чавуну виготовляють відповідальні ші деталі машин і двигунів — гільзи циліндрів, колінчасті вали, деталі супортів металорізальних верстатів, лапки бурякозбирального комбайна та ін.

Рис. Мікроструктура високоміцних чавунів: α — феритний; б — феритно-перлітний; в — перлітний

Чавун з вермикулярним графітом призначений для одержання виливків. Він має структуру графіту вермикулярної (червоподібної) форми з вкрапленням до 40 % Кулястого та 10 % пластинчастого графіту.

Для виготовлення виливків призначені такі марки чавуну: ЧВГ 300-4, ЧВГ 300-5, ЧВГ 400-4, ЧВГ 500-1.

Умовне позначення марки чавуну з вермикулярним графітом, наприклад ЧВГ 300-4, означає: Ч — чавун; ВГ — вермикулярний

Графіт; 300 — границя міцності при розтягуванні, виражена в мегапаскалях (300 МПа); 4 — відносне видовження, виражене у відсотках (4 %).

Леговані чавуни зі спеціальними властивостями. До цих чавунів належать: антифрикційні, які забезпечують низький коефіцієнт тертя; жаростійкі, що мають підвищену стійкість до окиснення і корозії.

Щоб одержати чавуни зі спеціальними властивостями, їх легують нікелем, хромом, молібденом, титаном, алюмінієм і міддю. Відповідно змінюються структура і властивості чавунів.

Антифрикційні чавуни характеризуються пер літною структурою металевої основи, наявністю великої кількості вкраплень графіту. При цьому перлітна основа утворює достатню міцність деталі, фосфідна евтектика забезпечує підвищення зносостійкості, а вбирання і утримування мастила відбувається у місцях розміщення графіту.

Більшість антифрикційних чавунів містять у невеликій кількості хром, титан, мідь та інші елементи.

Антифрикційні чавуни маркують так: АЧС-1, АЧС-2, АЧС-4, АЧС-5, АЧС-6, АЧК-1, АЧК-2, АЧВ-1, АЧВ-2, що означає: АЧС — антифрикційний чавун сірий; АЧК — антифрикційний чавун ковкий; АЧВ — антифрикційний чавун високоміцний; число в кінці марки означає порядковий номер. Порядковий номер вказує на хімічний склад антифрикційного чавуну: АЧС-1 (3,2...3,6 % С; 1,3...2 % Si; 0,6...1,2% Μn; 0,2...0,5% Cr; 0,8... 1,6 % Си; 0,15...0,4 % Ρ; 0,12% S); АЧС-2 (3,0..3,8% С; 1,4..2,2 Si; 0,3... 1,0 Μn; 0,2...0,5% Cr; 0,2...0,5% Νί; 0,03...0,1% Ті; 0,2.0,5% Си; 0,151...0,40% Ρ; 0 12 % S); АЧК-2 (2 6 30% С; 08 13% Si; 0 2 06% Μn; до 0,25 % Ρ; 0,12% S); АЧВ-1 (2,8...3,5% С; 1,8...2,7% Si; 0,6...1,2% Μn; 0,7 % Си; 0,03...0,08 % Mg; 0,20 % Ρ; 0,03 % S).

Із антифрикційних чавунів виготовляють деталі тертя (втулки, вкладиші, підшипники ковзання, ролики, ущільнення та ін.).

Леговані чавуни з відповідним вмістом алюмінію, силіцію, хрому, нікелю мають підвищену жаростійкість. Крім того, вони забезпечують стабільність структури при нагріванні.

Жаростійкі чавуни маркують так: ЖЧХ-2,5 — жаростійкий хромовий чавун з вмістом 2,5 % Сг; ЖЧЮХ — жаростійкий алюмінієво-хромовий чавун з вмістом 1 % А1 і 1 % Сг; ЖЧЮ6С5 — жаростійкий алюмінієво-силіцієвий чавун з вмістом 6 % А1 і 5 % С.

Такі чавуни застосовують для виготовлення деталей прес-форм, елементів плунжерних пар машин для лиття під тиском, штампів гарячого деформування та ін.

Застосування чавуна для виготовлення деталей автомобілів.

Чавуни доцільно класифікувати за призначенням на: білі, сірі, ковкі, високоміцні і антифрикційні.

Білі чавуни - це чавуни, в яких вуглець перебуває у зв'язаному стані, у вигляді цементиту (Fe3C). Їх можна класифікувати за структурою: до евтектичні (вміст вуглецю від 2,14 до 4,3 %); евтектичні (вміст вуглецю 4,3 %); заевтектичні (вміст вуглецю від 4,3 до 6,67 %).Тому в машинобудуванні білі чавуни мають обмежене застосування. Їх використовують тільки як зносотривкий матеріал для відливання деталей шламових насосів, гідроциклонів, доменних печей, кульових млинів для розмелювання руд. З виливків білого чавуну отримують ковкі чавуни.

Білі чавуни в основному використовують для переробки у сталь. В окремих випадках для виготовлення виробів, які не піддаються високим навантаженням.

Сірі чавуни - це чавуни, в яких вуглець перебуває як у зв'язаному стані (Fe3C) так і в вільному у вигляді графіту. Сірі чавуни маркуються буквами СЧ з цифрою, яка вказує мінімальну границю міцності на розрив або розтяг.

Згідно ДСТУ є такі марки сірого чавуну: СЧ12, СЧ15, СЧ18, СЧ21, СЧ24, СЧ25, СЧ32, СЧ35, СЧ40, СЧ45. Сірі чавуни використовуються для виготовлення різних відливок для сільськогосподарських машин і побутової техніки. У структуру сірих чавунів обов'язково входить фаза графіт у вигляді пластинок. Це дозволяє в деякій мірі підвищити пластичність у порівнянні з білими чавунами.

Ковкий чавун - умовна назва м'якого і в'язкого чавуну, який одержують з білого чавуну шляхом відливанням з подальшою термічною обробкою. Його не кують, але він набагато пластичніший за сірий чавун. Ковкий чавун, як і сірий, складається із основи – сталі та містить частину вуглецю у вигляді графіту, проте графітові включення у ковкому чавуні інші по формі (у вигляді плям, а не пластин). Властивості ковкого чавуну залежать від металевої основи і розміру включень графіту, чим менші включення графіту, тим міцніший ковкий чавун.

Ковкий чавун позначають буквами КЧ і двома числами, з яких перше вказує мінімальну границю міцності на розтяг, друге - мінімальне відносне видовження (%). Відомі такі марки ковкого чавуну: на феритній основі (3-10 % перліту ) КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, на перлітній основі (0-20 % фериту)КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3.

Ковкий чавун широко використовують у сільськогосподарському машинобудуванні, в автомобільній і тракторній промисловості, верстатобудуванні та в інших галузях промисловості. КЧ застосовують в автомобільній,

сільськогосподарській, текстильній та ін. галузях машинобудування. З нього

виготовляють деталі, які працюють при середніх і високих статичних і динамічних

навантаженнях (підшипники, кронштейни, картери редукторів, поршні, маточини).

Високоміцні чавуни. Підвищення міцності і пластичності чавунів досягають модифікуванням під час виплавляння, яке забезпечує одержання глобулярного (сфероїдального) графіту замість пластинчастого. Таку форму графіту одержують при введені присадок у рідкий чавун магнію або лігатури (20 % Mg + 80 % Nі).

Встановлені такі марки високоміцного чавуну у відливках: ВЧ35, ВЧ40, ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ100, ВЧ120. Число вказує мінімальну границю міцності на розрив або розтяг.

Міцність чавуну збільшується із збільшенням кількості перліту і дисперсності глобулів графіту.

Високоміцний чавун використовують замість сталі для відливання валів, зубчастих коліс, муфт, задніх мостів автомобілів, картерів та ін.

Деталі, виготовлені з високоміцного чавуна.

Розподільний і колінчасті вали карбюраторних двигунів, малофорсованих дизелів, кришки і стакани підшипників, корпуси коробок передач, валів відбору потужності, ι Лапки бурякозбиральних комбайнів та ін.

| ||

Корпуси редукторів, барабани, кронштейни, гальмові колодки, корпуси підшипників комбайнів та ін.

| ||

Блок-картера, головки циліндрів, кришки корінних підшипників, картери маховиків, корпусу розподільників коробок передач, задніх мостів, муфт зчеплення, деталі турбін, насосів, водо поли в них агрегатів та ін.

| ||

Маточини коліс автомобілів, кронштейни, корпуси диференціалів автомобілів, редукторів комбайнів і важелі, корпуси підшипників, ковпаки культиваторів та ін.

Деталі, виготовлені з антифрикційного

чавуну, можуть працювати у вузлах тертя без задирок, заїдань та значного

зношування, наприклад у підшипниках для валів (загартованих або

нормалізованих — АЧС-1, АЧС-4, АСЧ-5, АЧВ-1, АЧК-1 чи не

термооброблених — АЧС-6, АЧВ-2, АЧК-2), напрямних втулок для повзунів,

черв'ячних та інших зубчастих колесах.

|

Сталі. Вуглецеві сталі, їх склад, механічні й технологічні властивості, маркування, галузь застосування

Сталь - найважливіший матеріал машинобудування та інших галузей промисловості. Від чавуну вона

відрізняється меншим вмістом вуглецю та домішок сірки і фосфору (0,06-0,07 %). До складу вуглецевих

сталей у невеликих кількостях входять також марганець (до 0,8 %) і кремній (до 0,4 %). Леговані сталі для

поліпшення властивостей вміщують додатково введені елементи (Ni, Cr, Ті, V та ін.). Вихідними матеріалами

для виготовлення сталі є переробний чавун і сталевий брухт (скрап). Для одержання сталі з чавуну потрібно

видалити частину вуглецю і шкідливих домішок, перевести їх у шлак або гази. Основними способами

виробництва сталі є такі: киснево-конверторний, мартенівський і електричний.

Виробництво сталі в кисневих конверторах

Виробництво сталі в кисневих конверторах зводиться до продування рідкого чавуну киснем, що

подається до конверторів зверху через фурму. Раніше для продування

використовували повітря (бесемерівські й томасовські конвертори). Кисневоконверторний спосіб виробництва сталі прогресивніший і продуктивніший.

Конвертор, виготовлений зі сталевого листа, зсередини футерують

(обкладають) основною хромомагнезитовою цеглою. Сучасний конвертер

(об'ємом 100-350 т рідкого чавуну) встановлюють на станинах і оснащують

механізмом повороту. У нижній частині він має глухе дно, а у верхній -

відкриту горловину, через яку завантажують шихту. Робоче положення

конвертора - вертикальне, а під час завантаження і випуску сталі -

горизонтальне. Перед початком роботи конвертор завантажують брухтом (до 30

%) і заливають рідким чавуном (1250-І400°С), далі повертають конвертор у

вихідне вертикальне положення, вводять кисневу фурму і додають

шлакоутворюючі матеріали (флюси). Кисень подають під тиском 1-1,5 МПа

через водоохолоджувану фурму (2), розташовану на відстані 0,7-3 м від рівня

рідкого металу. Витрати кисню на виготовлення 1 т сталі становлять 50-60 м3

.

На початку процесу окислюються кремній, марганець і фосфор. Вони переходять у шлак, який зливають.

Далі додають вапно для видалення у шлак сірки. Процес відбувається з інтенсивним виділенням тепла і не

потребує палива. Температура підіймається до 2500°С. Вуглець вигорає. Наприкінці плавки сталь розкислюють: вводять елементи з високою здатністю до взаємодії з киснем (Si,

Mn, AI). Ці елементи взаємодіють з оксидом заліза FeO, утворюючи нерозчинні МnО, SiO2, Al2O3, які

переходять у шлак. Процес плавки у 300-тонному конверторі триває 50-60 хв. Готову сталь зливають не

через горловину, а через спеціальний отвір, що запобігає перемішуванню металу і шлаку.

Киснево-конверторний спосіб виробництва сталі не потребує значних витрат, він у 5-6 разів

продуктивніший за мартенівський і електричний. Проте два останні способи також мають свої переваги.

Виробництво сталі в мартенівських печах.

Виробництво сталі в мартенівських печах здійснюють з використанням переробного чавуну

(твердого або рідкого) і брухту, іноді замість брухту використовують залізну руду. Як паливо

використовують доменний, коксувальний або природний газ, а також мазут або нафту; флюс - вапняк

СаСО3 (6-12 % від маси металу).

Мартен - регенеративна полуменева піч, в якій висока температура одержується за рахунок згоряння

газу над плавильним простором ((1750-1800°С). Газ і повітря, що надходять до печі, попередньо нагрівають у

регенераторах до 1200-1250°С. Підігрівання продуктів горіння забезпечують у робочому просторі печі при

згорянні палива температурою близько 2000°С. У разі використання рідкого палива нагрівають лише

повітря, а нафту або мазут подають через форсунки, розташовані в каналах головок печі.

Основну частину печі (робочий простір-А) обмежує склепіння (10), задня і передня стінки, головки

(9) з бокових сторін і под (6). Передня стінка має завалочні вікна (11) для завантаження шихти, відбору проб

і спостереження за процесом плавки. Нижня частина задньої стінки має отвори для випуску сталі та шлаку. У

головках печі (2) розташовані канали (7, 8), через які надходять газ і повітря, а також уводяться продукти

горіння. У регенераторах (4, 5) з вертикальними каналами і вогнетривкою насадкою нагрівають газ і повітря.

Через нижні канали (2, 3) до них надходять газ і повітря, вводяться продукти горіння. Періодичним

перемиканням клапанів (1) змінюють напрямок руху потоків газу і повітря, продуктів горіння. Залежно від

характеру кладки (футеровки) поду і стінок печі поділяють на кислі й основні. Використання кислих печей

обмежене.

Процес мартенівської плавки в печі з основною футеровкою поділяють на три періоди: плавлення,

кипіння, розкислення. Під час плавлення до печі подають найбільшу кількість тепла, відбувається окислення

кремнію, марганцю, сірки, фосфору. Оксиди реагують з флюсами і переходять у шлак. Далі починається

кипіння сталі з активним окисленням вуглецю в металі. У процесі кипіння здійснюють хімічний контроль.

Коли вміст вуглецю досягає бажаного, а кількість сірки і фосфору стає мінімальною, кипіння припиняють і

починають розкислення сталі феромарганцем, феросиліцієм, алюмінієм. Кінцеве розкислення сталі

алюмінієм і феросиліцієм здійснюють під час випуску сталі у розливальному ковші. Процес мартенівської

плавки залежно від об'єму печі триває 6-14 год.

За ступенем розкислення сталь поділяють на киплячу (має газові вкраплення), напівспокійну і

спокійну (гази відсутні). Киплячу сталь використовують для невідповідальних деталей; напівспокійну - для

виготовлення дроту, конструкцій; спокійну -для виготовлення ресор, колінчастих валів тощо.

Продуктивність вітчизняних мартенівських печей становить майже 10 т на м2

пода печі. Підвищення

показників роботи печі досягають застосуванням кисневого дуття, двованних печей, автоматизації процесу.

Виробництво сталі в електропечах

Виробництво сталі в електропечах - найважливіший спосіб одержання сталей високої якості для

відповідальних виробів і інструменту. Електроплавка дає можливість здійснювати швидке нагрівання і

підтримувати потрібну температуру в межах до 2000°С, застосовувати окисну, відновлювальну або

нейтральну атмосфери, вакуум. Це дає можливість одержувати сталі та сплави з мінімальною кількістю

шкідливих домішок і оптимальним вмістом потрібних компонентів, забезпечити високу якість металу.

Електроплавку здійснюють у дугових та індукційних печах.

Електродугова піч складається з сталевого циліндра зі

сферичним або похилим днищем, футерованого вогнетривкою цеглою.

Робочий простір печі зверху має склепіння (4) з отворами для

графітизованих електродів (3) діаметром 350-550мм.

На електроди подають електричний струм напругою 200-600 В

і силою 1-10 кА. Джерелом тепла є електрична дуга, що утворюється

між електродами і шихтою. У стінці корпусу розташоване вікно (5)

для завантаження шихти і спостереження за ходом плавки, а також

отвір для випуску металу (2) зі змінним жолобом (1). Механізмом (6)

піч можна нахиляти для завантаження або зливання сталі та шлаку.

Електродугові печі мають об'єм 0,5-400 т. Сталь виготовляють

здебільшого у печах з основною футеровкою плавкою з окисленням

або без окислення домішок.

Плавка з окисленням нагадує мартенівський процес і застосовується для одержання вуглецевих

сталей. Шихтою служить сталевий брухт, переробний чавун, кокс-для навуглецювання і 2-3 % вапна. Після

завантаження печі до електродів підводять струм, виникає дуга з температурою 3500°С. Плавка має два

періоди: окислення і відновлення. На початку плавки залізо, марганець, кремній і вуглець окислюються

киснем, що надходить з повітря, з оксидів шихти та жаровини. Оксиди взаємодіють з вапном, утворюючи

шлак. Наявність у шлаку оксиду кальцію сприяє зв'язуванню і видаленню фосфору. Період відновлення

включає процеси розкислення сталі, видалення сірки і доведення вмісту компонентів до потрібної кількості.

Для цього до печі подають флюс (вапно, фтористий кальцій, кокс, феросиліцій). Кокс і феросиліцій

відновлюють оксид заліза, кількість його у шлаці зменшується і FeO переходить з металу в шлак, де

8

відновлюється на границі шлак -метал. Завдяки цьому сталь не забруднюється домішками (SiO2, МnО, Аl2О3)

на відміну від звичайного розкислення. Присутність у шлаці СаО інтенсивно видаляє сірку. Тому в

електросталі її вміст не перевищує 0,015 %. У разі необхідності наприкінці періоду відновлення сталь

розкислюють феросиліцієм або алюмінієм.

Плавка без окислення застосовується для виготовлення легованих сталей з брухту або відходів

відповідного складу. Процес зводиться до переплаву і введення деяких компонентів сталі.

Індукційна піч складається з тигля з кришкою (склепінням) і

водоохолоджу-ваного індуктора змінного струму з частотою 500-2000

кГц. Електричний струм збуджує в металі вихрові струми з високою

тепловою дією, які нагрівають його до розплавлення. Індукційні печі

виготовляють об'ємом від десятків кілограмів до 5 т (часом 25-30 т).

Плавку здійснюють переплавом відходів легованих сталей або скрапу

вуглецевих сталей і феросплавів. Шлаком є вапно і плавиковий шпат (в

основних печах) або бій скла та інші матеріали, багаті на SiO2 (в кислих

печах). Завдяки індукційним печам одержують сталь з невисоким

вмістом вуглецю і газів; здійснюють плавку у вакуумі або захисній

атмосфері; переміщують рідкий метал; вирівнюють хімічний склад за

рахунок електродинамічних сил, що виникають у процесі плавки.

Тривалість плавки у печі об'ємом 1 т становить близько 45 хв., витрати

електроенергії на виплавку 1 т сталі - 600-700 кВт/год.

Вуглеце́ва сталь — сталь, що містить вуглець (до 2%) поряд з іншими домішками. На відміну від чистих залізовуглецевих сплавів в ній, крім заліза і вуглецю, є постійні домішки (марганець, кремній, сірка, фосфор, кисень, азот, водень) і домішки випадкові (хром, мідь, нікель тощо).

Вуглецеві сталі бувають низько- (до 0,3%

С), середньо- (0,3-0,5% С) і високовуглецеві (понад 0,5% С); доевтектоїдні

(0,02-0,8% С) з феритоперлітною структурою, евтектоїдні (0,8% С) з перлітною структурою і заевтектоїдні (0,8-2% С),

структура яких складається з перліту і вторинного цементиту.

Вуглецеві сталі за призначенням поділяються на: конструкційні сталі, інструментальні сталі і сталі

спеціального призначення (наприклад, для виготовлення котлів, конструкцій

мостів). Механічні властивості вуглецевих

сталей залежать в основному від вмісту вуглецю. З підвищенням його вмісту

збільшуються твердість і міцність, зменшуються пластичність і ударна в'язкість. Вуглецеві сталі застосовують

у машинобудуванні, будівництві тощо.

Класифікація за показниками якості

Якість конструкційних вуглецевих сталей визначається

наявністю в них шкідливих домішок фосфору (P) і сірки (S). Фосфор додає сталі холодноламкості (крихкості). Сірка

(найшкідливіша домішка) — додає сталі червоноламкості. Вміст шкідливих домішок у

залежності від групи якості для конструкційних сталей наступний:

·

Звичайної якості (ДСТУ 2651:2005/ГОСТ 380–2005, ISO

1052—82 — P і S до 0,05% (маркування Ст за ДСТУ або Fe за

ISO).

·

Якісна — P і S до 0,035%

(маркування сталь).

Конструкційні вуглецеві сталі звичайної якості

Широко застосовуються при виготовленні

конструкцій масового призначення в будівництві та машинобудуванні, як відносно

дешеві, технологічні і що характеризуються

необхідними властивостями. В основному ці сталі використовують в гарячекатаному

стані без додаткової термічної обробки з феритно-перлітною структурою.

За ступенем розкислення вуглецеві сталі

звичайної якості поділяються на спокійні (сп), напівспокійні (пс), киплячі

(кп). Ступінь розкислення визначається вмістом кремнію (Si) у цій сталі:

·

спокійні — 0,12…0,03% (Si),

·

напівспокійні — 0,05…0,17% (Si),

·

киплячі — менше 0,07% (Si).

Залежно від подальшого призначення

конструкційні вуглецеві сталі звичайної якості поділяють на три групи: А, Б, В.

·

Сталі групи А. Постачаються з певними

регламентованими механічними властивостями. Їх хімічний склад не

регламентується. Ці сталі застосовуються в конструкціях, вузли яких не

піддаються гарячій обробці — куванням, гарячому штампуванню,

термічній обробці і т. д. У зв'язку з цим механічні властивості

гарячекатаної сталі зберігаються у виробі.

·

Сталі групи Б. Постачаються з певним регламентованим

хімічним складом, без гарантії механічних властивостей. Ці сталі застосовуються

у виробах, що піддаються гарячій обробці, технологія якої залежить від їх

хімічного складу, а кінцеві механічні властивості визначаються самою обробкою.

·

Сталі групи В. Постачаються з регламентованими

механічними властивостями і хімічним складом. Ці сталі застосовуються для

виготовлення зварних конструкцій. Їх зварюваність визначається хімічним

складом, а механічні властивості поза зоною

зварювання визначені у стані постачання. Такі сталі застосовують для

відповідальніших деталей.

Основні марки конструкційних вуглецевих

сталей звичайної якості: Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп,

Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс,

Ст6пс, Ст6сп.

·

Ст — вказує на те, що сталь звичайної якості.

·

Перша цифра — номер за ДСТУ 2651:2005 (від 0 до 6) марки, залежить від

хімічного складу сталі (збільшення номера від 1 до 6 означає підвищення вмісту

вуглецю в сталі від 0,06…0,12% до 0,38…0,49%, для сталі Ст0 вміст вуглецю не

більше 0,23%).

·

Літера Г після першої цифри — підвищений вміст марганцю (Mn) (служить для

підвищення прогартовуваності сталі).

·

сп; пс; кп — ступінь розкиснення сталі.

Якісні вуглецеві конструкційні сталі

Вуглецева якісна конструкційна сталь

виробляється згідно з ДСТУ 7809:2015.

Вуглецева якісна конструкційна сталь

поділяється на категорії:

·

машинобудівну — 08, 10,20, 25, 30, 35,

40, 45, 50, 55, 58,60;

·

автоматну — А12, А20, А30;

·

котельну — 20К.

У позначенні марки сталі цифри означають

середній вміст вуглецю в сотих частках відсотка.

Інструментальна вуглецева сталь ділиться

на якісну і високоякісну. Вміст сірки та фосфору в якісній інструментальної

сталі — 0,03% і 0,035%, у високоякісній — 0,02% і 0,03%

відповідно.

Випускається згідно ДСТУ 3833-98 (ГОСТ

1435-99) таких марок: У7; У8; У8Г; У9; У10; У11; У12; У13; У7А;

У8А; У8ГА; У9А; У10А; У11А; У12А; У13А, де цифрами вказано вміст вуглецю в десятих частках

процента (літера А в кінці маркування означає, що сталь

високоякісна, а літера Г, що має підвищений вміст марганцю). Стандарт поширюється

на вуглецеву інструментальну гарячекатану, ковану,

калібровану сталь, сріблянку.

Перевага вуглецевих інструментальних

сталей полягає в основному в їх дешевизні і достатньо високій твердості (HRC 60…62) в порівнянні з іншими інструментальними матеріалами. До

недоліків слід віднести малу зносостійкість і

низьку теплостійкість (250ºС).

У разі більшої температури твердість інструменту значно знижується і він

втрачає свої різальні властивості.

Застосування сталі для виготовлення деталей автомобілів.

Сталі є основними конструкційними матеріалами машинобудування. З простих вуглецевих сталей виготовляють рядовий прокат - балки, швелери, куточки, прутки, а також листи, труби та поковки. Якісні низьковуглецевих сталі використовують для відповідальних зварних конструкцій і деталей виробів, зміцнюючих цементацією. Середньовуглецеві сталі застосовують для виготовлення невеликих деталей або деталей, які не потребують наскрізний прокаливаемости при термообробці.

Сталі з високим вмістом вуглецю (0,6-0,85% С) володіють підвищеною міцністю, зносостійкістю і пружними властивостями. Їх застосовують після термообробки для деталей, що працюють в умовах тертя при наявності високих статичних, вібраційних навантажень (пружин і ресор, шпинделів, прокатних валків і т.п.).

Леговані сталі широко застосовують для важко-навантажених елементів конструкцій машинобудівних виробів. Термічна обробка істотно покращує їх конструктивно-технологічні властивості.

Низьколегованісталі у вигляді листів сортового і фасонного прокату широко використовують для зварних конструкцій. Застосування термічно оброблених профілів і листів з низьколегованих сталей взамін вуглецевих дозволяє заощадити до 15-50% металу.

Високоміцні середньолеговані сталі використовують для високонавантажених деталей. Так, хромансіл (ЗОХГС, 30ХГСН2А) застосовують для виготовлення циліндрів, балок, що працюють на зріз шпильок і осей, групових болтів, навантажених осьовою силою; сталь 40ХСН2МА - для високонавантажених деталей, що не мають значних концентраторів напруги, і т.д.

Високоміцні, високолеговані сталі володіють унікальним комплексом властивостей: високою міцністю при достатній пластичності і в'язкості, високим опором малим пластичних деформацій, тендітному і втомного руйнування в поєднанні з хладостойкое, теплостійкістю, корозійну стійкість і розмірної стабільністю. Їх використовують для високонавантажених деталей, експлуатованих при екстремальних температурах, в агресивних середовищах і т.п.

Машинобудівні конструкційні сталі використовуються для виготовлення деталей машин, конструкцій приладів.

Автоматні конструкційні сталі використовуються для невідповідальних деталей масового виробництва (дрібне кріплення тощо), що виготовляються на верстатах-автоматах.

Котельні конструкційні сталі використовуються для виготовлення котлів та посудин, що працюють під тиском і при температурах до 450 °C.

З вуглецевих інструментальних сталей виготовляють зубила, кернери, напилки, шабери, ножівкові полотна, мітчики, зенкери, розвертки та інші інструменти.

Леговані сталі, їх механічні і технологічні властивості, маркування, галузь застосування.

Сталь, яка містить крім постійних домішок (манган, силіцій) один або кілька спеціальних елементів з вмістом понад 1 %, називають легованою.

До легованих сталей спеціально вводять легувальні елементи, які помітно змінюють їхні механічні і фізико-хімічні властивості. До таких елементів належать хром, нікель, молібден, вольфрам, ванадій, кобальт, титан та ін. Манган у кількості понад 1 % і силіцій понад 0,5 % Також є легувальними.

Властивості легованих сталей визначаються кількістю введених легувальних елементів і характером їх взаємної дії з основними компонентами — залізом і вуглецем. За цією ознакою легувальні елементи можна поділити на дві групи: елементи, які не утворюють карбідів (Ni, Co, Si, Al, Си); карбідоутворювальні елементи (Cr, Μn, Mo, W, V, Ті, Zn, Nb).

Введення легувальних елементів сприяє досягненню якіснішої термічної обробки, оскільки вони надають аустеніту великої стійкості.

ВПЛИВ ЛЕГУВАЛЬНИХ ЕЛЕМЕНТІВ НА СТРУКТУРУ І ВЛАСТИВОСТІ СТАЛІ